В сравнение с традиционната манганова стомана или инструментална стомана, волфрамово-карбидните чукове имат значителни предимства по отношение на износоустойчивост и експлоатационен живот. Въпреки че мангановата стомана или инструменталната стомана също имат известна износоустойчивост, острието на волфрамово-карбидната чукова мелница има по-висока твърдост и по-силна износоустойчивост, особено при работа с твърди материали.

Волфрам-карбидната чукова трошачка с нож се използва широко за едро и средно раздробяване на различни материали с якост на натиск под 320 мегапаскала. Тя има голямо съотношение на раздробяване, лесна работа, адаптивност към различни видове материали и висока мощност на раздробяване и заема голям дял в областта на трошачно оборудване. Чуковата трошачка с нож е подходяща за раздробяване на различни крехки материали и минерали и се използва широко в различни индустрии като електроника, медицина, керамика, поликристален силиций, аерокосмическа индустрия, оптично стъкло, батерии, трибазови флуоресцентни прахови батерии, нова енергия, металургия, въглища, руда, химическа промишленост, строителни материали, геология и др. Освен това, трошачката може да променя разликата между нуждите на потребителите и да регулира размера на изхвърляните частици, за да отговори на различните нужди на различните потребители на трошачка. Чуковите трошачки с нож разчитат главно на удар за раздробяване на материалите. Процесът на раздробяване е приблизително следният: материалът влиза в трошачката и се раздробява от удара на високоскоростната въртяща се глава на чук. Раздробеният материал получава кинетична енергия от главата на чук и се устремява към преградата и ситото вътре в рамката с висока скорост. В същото време материалите се сблъскват един с друг и се смачкват многократно. Материали с размер, по-малък от разстоянието между ситовите решетки, се изхвърлят от пространството, а някои по-големи материали се смачкват отново чрез удара, смилането и притискането на главата на чука върху ситовия решетка. Материалът се екструдира от пространството от главата на чука, като по този начин се получава продукт с желания размер на частиците.

Характеристики на продукта:

1. Изключително ниското износване (PPM) може да предотврати замърсяването на материала.

2. Дълъг експлоатационен живот и ниски общи експлоатационни разходи.

3. Главата на чука е изработена от волфрамов карбид, който е устойчив на износване, корозия, удар и висока температура.

4. При работа прахът е малък, шумът е нисък и работата е плавна.

Волфрамово-карбидните чукове са подходящи за раздробяване на различни материали, включително твърди материали като царевица, соево брашно, сорго и др. Частите от волфрамово-карбидния чук имат висока твърдост и износоустойчивост, което може ефективно да намали износването и да удължи експлоатационния живот по време на процеса на раздробяване. Освен това, частите от волфрамово-карбидния чук имат и киселинно-устойчивост, алкално-устойчивост, устойчивост на ниски температури, огнеустойчивост и други свойства, подходящи за различни тежки работни среди.

Характеристики и сценарии на приложение на волфрамов карбид чук

Висока твърдост: Чуковете от волфрамов карбид имат изключително висока твърдост и могат да режат и смачкват почти всеки друг материал.

Устойчивост на износване: Поради високата си твърдост, чуковите мелници от волфрамов карбид се износват много малко по време на процеса на раздробяване и са подходящи за дългосрочна употреба.

Устойчивост на висока температура: Чукът от волфрамов карбид има отлична устойчивост на висока температура и може да поддържа производителността си по време на работа с висока скорост.

Широка приложимост: Подходящ за различни тежки работни среди, като киселинноустойчивост, алкалноустойчивост, устойчивост на ниски температури, огнеустойчивост и др.

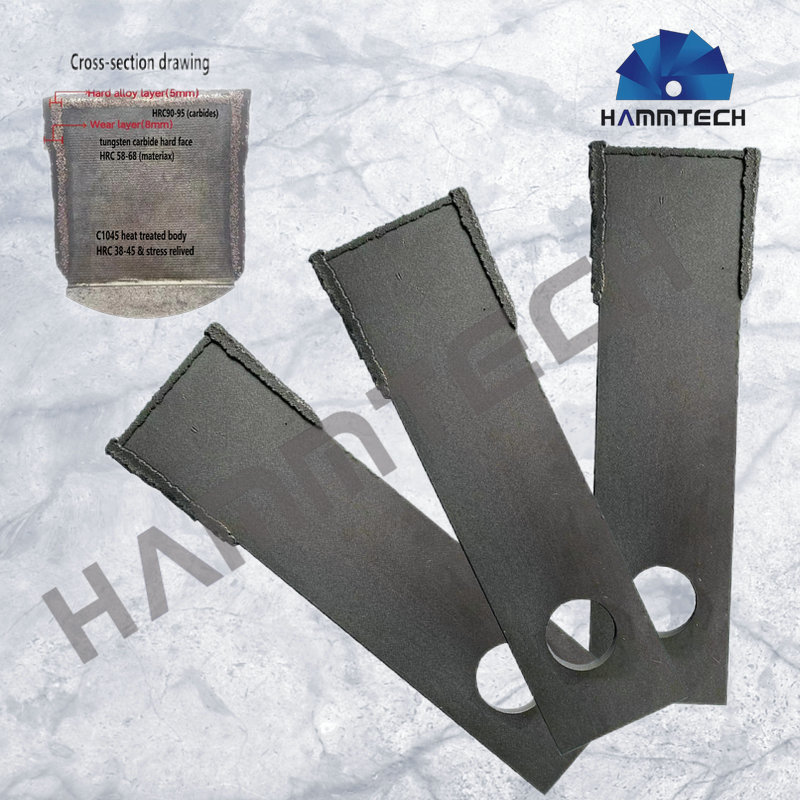

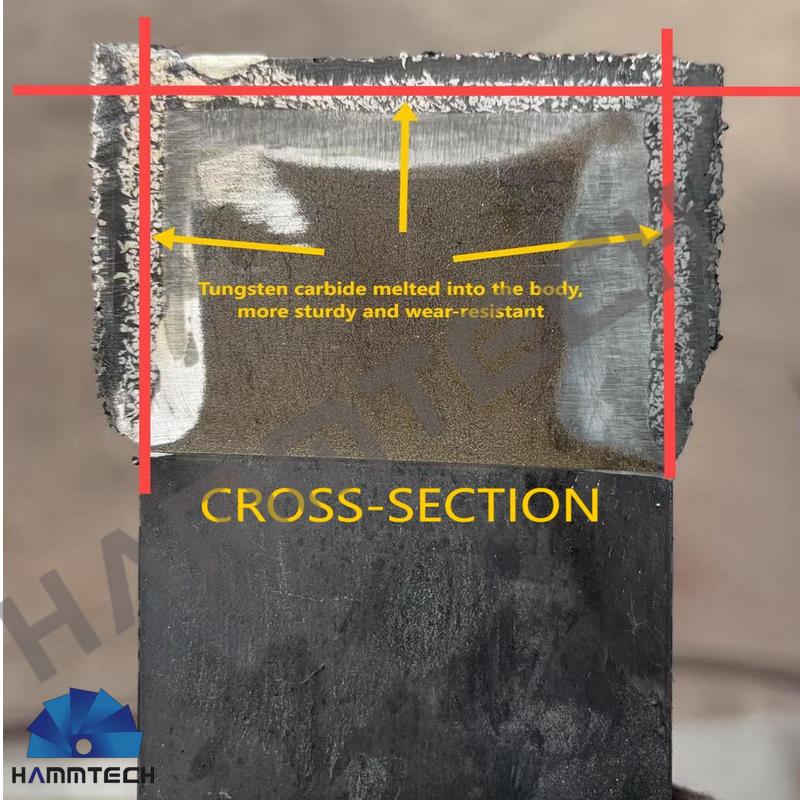

Уникалността на нашите остриета от волфрамов карбид;

Използваме технология за заваряване с частици от твърда сплав, при която върху повърхността на детайла се образува високотемпературна метална стопилка и равномерно се разпределят частиците от твърда сплав в стопилката. След охлаждане, частиците от твърда сплав образуват слой от твърда сплав. Благодарение на топенето и втвърдяването на металното тяло се образува износоустойчив слой, без да се появяват проблеми като разнородни пукнатини или лющене при заваряване.

Време на публикуване: 20 декември 2024 г.