Срокът на експлоатация наострие на чуке свързано с материала на самото острие на чука, вида на смачквания материал и др. Материалът на острието на чука е най-важният фактор, влияещ върху неговия живот. Остриетата за чукове на пазара са грубо разделени на три категории: обикновени остриета за чукове, остриета за чукове, заварени чрез пръскане с волфрамов карбид, и остриета за чукове, заварени чрез сливане с волфрамов карбид.

Сред тях, стига обикновеният чук да е термично обработен или просто да се използва чук от стомана 65Mn, цената на този тип чук е сравнително ниска, но съответният експлоатационен живот също е по-кратък.

Чуковете за заваряване с волфрамов карбид са широко използвани на пазара. Използват се технологии за заваряване с кислородно-ацетиленово пръскане, за да се напръска прах от волфрамов карбид върху основата на чука и след това да се обработи термично, за да се получи крайният продукт. Въпреки това, поради суровата производствена среда и влиянието на качеството на заваръчната тел от волфрамов карбид, качеството на крайния чук от волфрамов карбид е неравномерно и често е съпроводено с дефекти като пори и включвания в заваръчния слой, което сериозно влияе на експлоатационния му живот. Особено когато малко по-твърдите материали се счупят, е лесно да се причини разрушаване на заваръчния слой. Освен това, производственият процес е съпроводен с голямо количество прах и вредни газове, което не може да се автоматизира и перспективите не са много обещаващи.

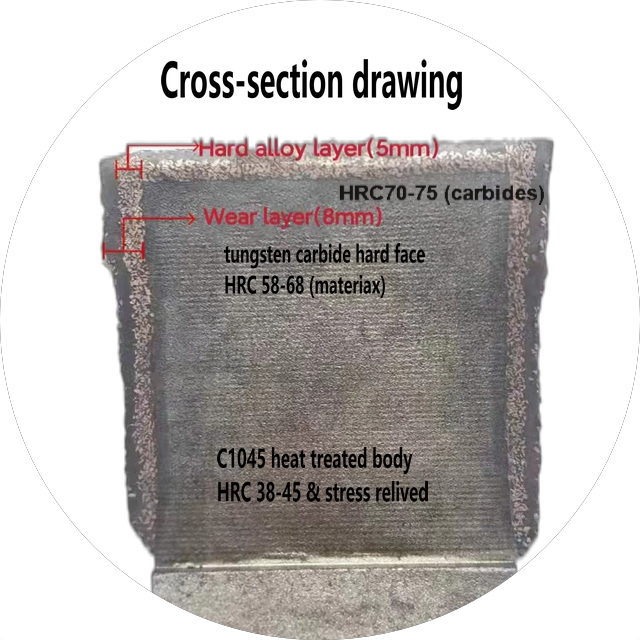

Чуковете за заваряване с волфрамов карбид чрез сливане на HMT използват технология за плазмено заваряване и плакиране, при която се отлага слой от частици от твърда сплав върху основата на чука, постигайки почти същата дебелина между основата на чука и слоя от твърда сплав. В същото време всяка частица от твърда сплав има многопосочен режещ ръб, което значително подобрява срязващите характеристики на чука. Заварените чрез сливане чрез твърда сплав детайли на HMT имат отлични характеристики, с превъзходна износоустойчивост, експлоатационен живот, устойчивост на удар и ефективност на смачкване в сравнение със заварените чрез пръскане волфрамов карбид детайли. Освен това, производственият процес може да бъде автоматизиран и екологичен, което го прави тенденция в съвременното производство на чукове.

Смачкването на материали също оказва значително влияние върху експлоатационния живот на чуковете, а използването на различни чукове за смачкване на различни материали може значително да подобри ефективността им. Някои материали имат висока твърдост, така че силата на удара върху чука също е много силна. Например, когато бамбуковият подавател и чукът за заваряване с волфрамов карбид са счупени, заваръчният слой е склонен към срутване. За материали със значително износване, дължината на износоустойчивия слой трябва да се увеличи със 100 мм, като например подавател за зърнена люспа. Съществува и категорията на натрошените дървени блокове, които имат висока сила на удар и износване, и чуковете за заваряване с волфрамов карбид изобщо не могат да се използват. Обикновените чукове имат сравнително кратък експлоатационен живот. За смачкване на такива материали, чуковете за заваряване чрез сливане на твърдосплавни сплави на HMT могат да отговорят много добре на изискванията. След практическо приложение от производител на натрошени дървени блокове е доказано, че чуковете за заваряване чрез сливане на твърдосплавни сплави на HMT могат да отговорят много добре на изискванията. Освен това, съдържанието на влага в царевицата също оказва значително влияние върху ефективността на смачкване. Когато съдържанието на влага е високо, износването на чука е сравнително голямо и експлоатационният живот е по-кратък.

Време на публикуване: 02 април 2025 г.